SECAGEM CONVECTIVA DE FATIAS DE PUPUNHA SUBMETIDAS A DIFERENTES PRÉ-TRATAMENTOS

Capítulo de livro publicado no livro do VIII ENAG E CITAG. Para acessa-lo clique aqui.

DOI: https://doi.org/10.53934/786585062046-3

Este trabalho foi escrito por:

Marisângela Pereira dos Santos ; Dyego da Costa Santos *; João Paulo de Lima Ferreira ; Gustavo Santos de Lima ; Emanuel Neto Alves de Oliveira ; Thamirys Lorranne Santos Lima ; Moisés Carvalho Ferreira de Lima

*Autor correspondente (Corresponding author) – Email: [email protected]

Resumo: A secagem de gêneros alimentícios possibilita redução da atividade de água e consequente aumento de sua vida útil. Assim, objetivou-se secar convectivamente fatias de pupunha pré-tratadas, calcular as taxas de secagem e ajustar diferentes modelos matemáticas aos dados experimentais. Frutos maduros da pupunheira foram separados em três lotes: no primeiro foram submetidos a cocção em vapor de água; no segundo foram destinadas a cocção por imersão em água e no terceiro permaneceram in natura. Ambos os lotes foram fatiados em espessuras de 0,5 mm e secados nas temperaturas de 40, 50 e 60 °C, com pesagens até massa constante, com ajuste de diferentes modelos matemáticos aos dados experimentais da secagem. De acordo com os resultados, o aumento da temperatura diminuiu o tempo de processo. Em relação aos tratamentos, a amostra cozida no vapor demandou de mais tempo para se atingir o equilíbrio higroscópico, enquanto que a amostra cozida por imersão foi a que deteve os menores tempos de desidratação. Os teores de umidade foram reduzidos progressivamente com o avanço da secagem, sendo alcançados valores menores em temperaturas mais altas. As taxas de secagem foram elevadas no início do processo de desidratação e reduziram a medida que o teor de umidade era removido. Todos os modelos matemáticos testados ajustaram-se bem aos dados experimentais, apresentando valores de R2 superiores a 0,97 e baixos valores de DQM e de ꭕ2, em que os modelos de Page e de Dois termos foram os mais adequados para a predição do fenômeno de secagem.

Palavras–chave: Bactris gasipaes Kunth; desidratação; modelagem matemática

Abstract: The drying of foodstuffs makes it possible to reduce the water activity and consequently increase its shelf life. Thus, the objective was to convectively dry pre-treated peach palm slices, calculate the drying rates and fit different mathematical models to the experimental data. Ripe peach palm fruits were separated into three batches: in the first, they were steamed; in the second they were destined for cooking by immersion in water and in the third they remained in natura. Both batches were sliced to thicknesses of 0.5 mm and dried at temperatures of 40, 50 and 60 °C, weighing until constant mass, with adjustment of different mathematical models to the experimental data of drying. According to the results, increasing the temperature decreased the process time. Regarding the treatments, the steamed sample required more time to reach hygroscopic equilibrium, while the immersion-cooked sample had the shortest dehydration times. Moisture contents were progressively reduced as drying progressed, with lower values being reached at higher temperatures. Drying rates were high at the beginning of the dehydration process and reduced as the moisture content was removed. All the mathematical models tested fit well to the experimental data, with R2 values greater than 0.97 and low values of DQM and ꭕ2, in which the Page and Two-term models were the most suitable for predicting the phenomenon. drying.

Keywords: Bactris gasipaes Kunth; dehydration; mathematical modeling

INTRODUÇÃO

A pupunheira (Bactris gasipaes Kunth.) é uma palmeira originária da região Amazônica, tendo sido domesticada e disseminada nesta região e na América Central por povos indígenas (1). Produz duas culturas alimentares com potencial comercial, a fruta conhecida como pupunha e o miolo da palmeira denominado de palmito pupunha. Enquanto o palmito é amplamente consumido em todas as regiões do Brasil e ganhou atenção no mercado internacional, os frutos são parte da dieta diária de populações nas regiões do Norte do Brasil, sendo utilizada na produção de farinhas ou consumida depois cozida (2), especialmente no café da manhã, nos lanches da tarde ou mesmo em preparações culinárias (3).

Pires et al. (3) destacaram que a fruta é energética (173,76–227,01 Kcal 100 g), possuindo quantidades consideráveis de carboidratos (24,05–44,16 g 100 g) e lipídios (2,62–6,88 g 100 g), constituindo-se em uma importante fonte de vitamina A (1,1 mg 100 g). Possui todos os isômeros de β-caroteno, γ-caroteno e licopeno, além de isômeros cis menores, pigmentos de alto valor aplicados na indústria alimentícia, cosmética e indústrias farmacêuticas (4). Santos et al. (5) ainda reportaram que a pupunha também é uma fonte promissora de proteínas (5,35%) e minerais como o cobre, o manganês e o zinco, fornecendo de 30% a 80% das doses diárias recomendadas desses minerais. O fruto é pobre em sódio (1%) e possui dose adequada de selênio (acima de 10%) enquanto que o seu óleo apresenta alta qualidade e funcionalidade (ω-6 e ω-3) e predominância de triacilglicerol de cadeia longa, com alta estabilidade termogravimétrica (350 °C), e sem alterações oxidativas em seu perfil espectroscópico (5).

Apesar de conhecido o potencial alimentar da pupunha, esse fruto é considerado um resíduo (ou subproduto) agrícola da produção do palmito (4). Somados a isso, o fruto é praticamente desconhecido pela maior parte da população, uma vez que a exploração econômica da pupunheira se concentra no palpito. Nesse sentido, a aplicação de tecnologias economicamente viáveis para processamento da pupunha deve ser adotada, a exemplo do processamento de chips e produtos similares desidratados. No processamento de chips realiza-se uma etapa de fritura que permite a obtenção de um produto crocante. Em virtude de suas características sensoriais, o mercado de chips vem ocupando um espaço cada vez maior, particularmente nos centros urbanos. Todavia, devido a tendência de mudança nos hábitos alimentares da população nos tempos atuais, o processo de fritura pode ser substituído por uma secagem convectiva.

Considerando-se a boa aceitação dos chips já disponíveis no mercado, a elaboração de pupunha do tipo chips obtida por secagem convectiva é um mercado em potencial a ser explorado, necessitando-se de estudos específicos a este respeito. Assim, objetivou-se secar convectivamente fatias de pupunha submetidas a diferentes pré-tratamentos (cozidas no vapor, cozidas por imersão e não tradadas), calcular as taxas de secagem e ajustar diferentes modelos matemáticas aos dados experimentais.

MATERIAL E MÉTODOS

Foram utilizados frutos maduros da pupunheira adquiridos de pequenos produtores em feira livre da cidade de Rio Branco, AC. Os mesmos foram transportados em caixas tipo K ao Laboratório de Agroindústria do Instituto Federal do Acre, Campus Xapuri, onde foram lavados em água corrente, sanitizados em solução clorada (50 ppm) por 15 minutos, enxaguados e dispostos em bancada de laboratório para secagem da água superficial dos frutos. Em seguida, as pupunhas foram fatiadas em espessuras de cerca de 0,5 mm utilizando um ralador manual e dividas em três lotes: o primeiro foi submetido à cocção por vapor de água por ~25 min; o segundo foi destinado a cocção por imersão em água na proporção de 1:2 m/m (fruto:água) por ~12 min e o terceiro permaneceu in natura, constituindo-se em amostra controle.

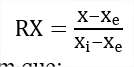

Cerca de 40 g de cada amostra foram colocadas em bandejas de aço inoxidável (altura de camada de aproximadamente 2,5 mm) e secadas, em triplicata, em desidratador de alimentos modelo Pratic Drayer, nas temperaturas de 40, 50 e 60 °C e velocidade do ar de secagem de aproximadamente 1,5 m s-1. As pesagens foram realizadas em intervalos regulares de 5, 10, 15, 30, 60, 120 e 240 min em balança semianalítica com precisão de 0,001 g, até que as amostras atinjam massa constante. Os teores de umidade inicial e final foram determinados em estufa a 105 °C (6) e as razões de umidade e as curvas de razão de umidade em função do tempo de secagem foram calculadas de acordo com a Eq. 1.

(1)

em que:

RX – razão de água do produto (adimensional);

X – teor de água do produto;

Xi – teor de água inicial do produto;

Xe – teor de água de equilíbrio do produto.

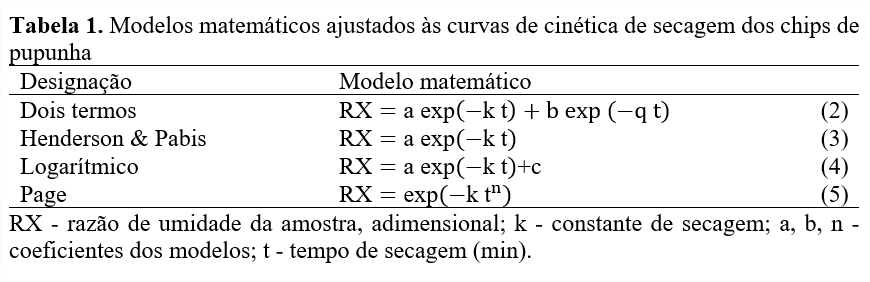

Os modelos matemáticos descritos na Tabela 1. foram ajustados aos dados experimentais da cinética de secagem, utilizando-se o programa computacional Statistica 7.0 por meio de análise de regressão não linear, pelo método Quasi-Newton.

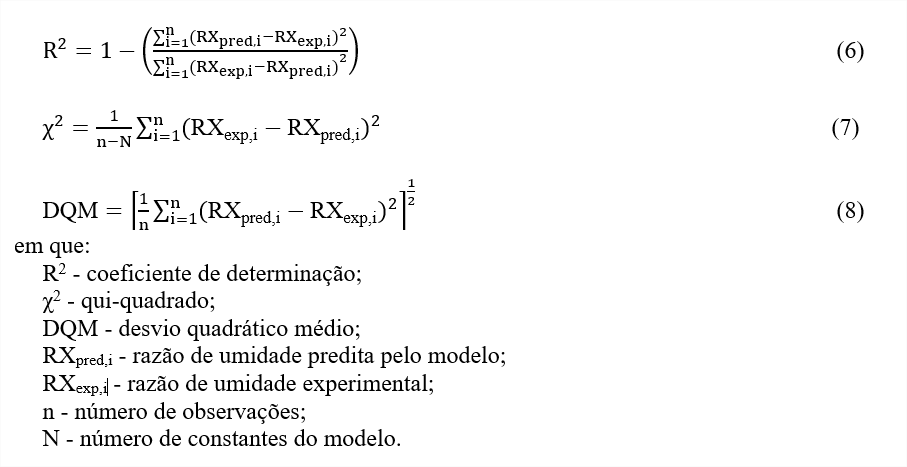

Foram utilizados como critérios de ajuste dos modelos matemáticos aos dados experimentais da secagem dos chips de pupunha as magnitudes do coeficiente de determinação (R2), do qui-quadrado (χ2) e do desvio quadrático médio (DQM), segundo as Equações 6, 7 e 8, respectivamente.

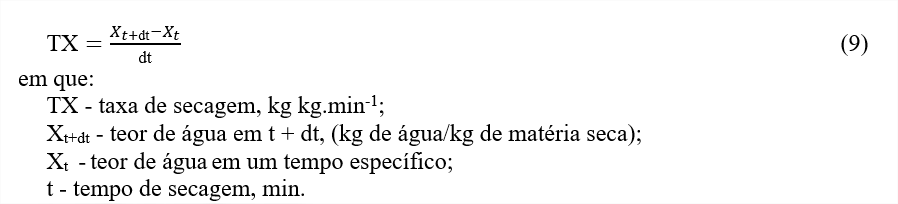

As taxas de secagem serão calculadas a partir dos dados de teor de umidade das amostras durante as secagens e dos tempos de desidratação, conforme Equação 9:

RESULTADOS E DISCUSSÃO

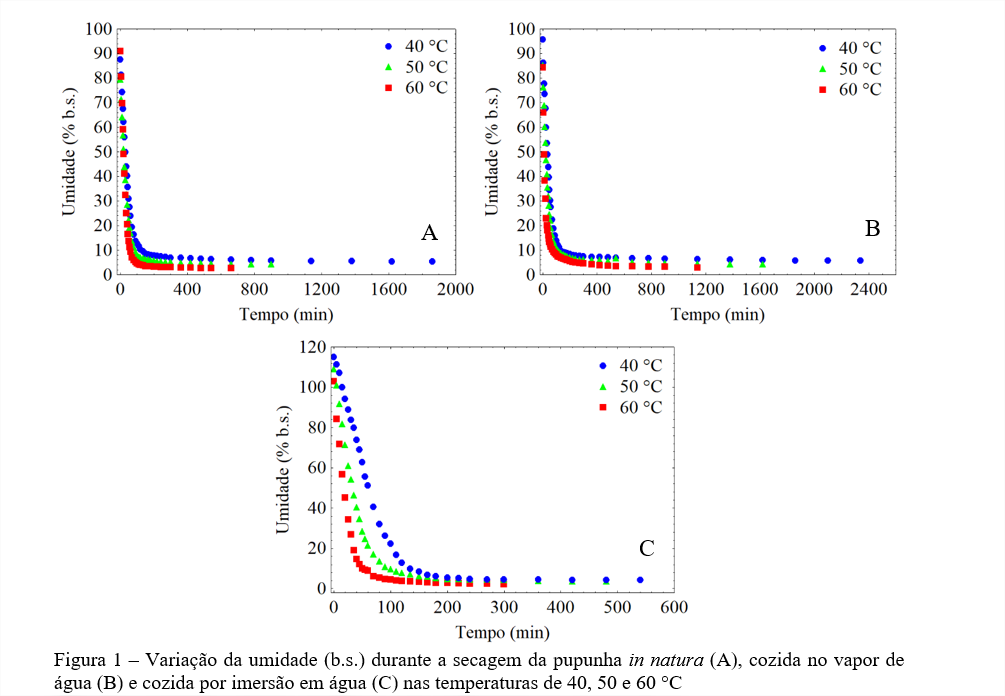

Têm-se na Figura 1 a variação da umidade (%b.s.) durante a secagem da pupunha in natura, cozida no vapor de água e cozida por imersão em água nas temperaturas de 40, 50 e 60 °C. Independente do tratamento, observou-se que os teores de umidade reduziram exponencialmente com o decorrer do tempo de processo, fenômeno também reportado por Kayran e Doymaz (7). Esses conteúdos reduziram nos chips in natura de ~85,96%, no início da secagem, para 5,38% a 40 °C, 4,16% a 50 °C e 3,43% a 60 °C ao término das desidratações. Nas amostras cozidas no vapor, decresceram de ~88,37%, no momento inicial, para 5,65%, 4,25% e 2,85% nas respectivas temperaturas de 40, 50 e 60 °C, ao se atingir o teor de umidade de equilíbrio. Por fim, o tratamento cozido por imersão em água deteve teor de umidade inicial médio de ~109,01%, o qual foi reduzido para 4,21%, 3,58% e 2,11% nas temperaturas de 40, 50 e 60 °C, respectivamente. De modo geral, o aumento da temperatura de secagem promoveu reduções nos teores de umidade finais em todos os tratamentos de chips, corroborando diversos estudos de secagem de produtos agrícolas e gêneros alimentícios, que reportaram comportamento similar em frutas (8–10), grãos (11) e tubérculos (12). Isso se deve ao aumento da energia das moléculas de água com a elevação da temperatura, que podem ser transportadas do produto para o ar de secagem com mais facilidade e rapidez (7;12), decorrentes do maior calor para evaporar a água (10).

Os tempos necessários para que as amostras de chips in natura atingissem o teor de umidade final foram de 1860, 900 e 660 min nas temperaturas de 40, 50 e 60 °C, respectivamente. As amostras cozidas no vapor demandaram tempos totais de 2340, 1620 e 1140 min para as respectivas temperaturas de 40, 50 e 60 °C, enquanto que as amostras cozidas por imersão em água demandaram tempos de 540 min a 40 °C, 480 min a 50 °C e 300 min a 60 °C. Foi evidente que o tipo de tratamento utilizado afetou os tempos de processo, onde as amostras cozidas por imersão tiveram em qualquer temperatura os menores tempos e as amostras produzidas por cozimento por vapor detiveram os maiores tempos. De acordo com Garbanzo et al. (13), a pupunha apresenta elevado conteúdo de amido. Assim, especula-se que o mesmo gelatinizou nas amostras cozidas tanto por vapor quanto por imersão (14), sendo que, na amostra obtida por cozimento por imersão possivelmente ocorreu lixiviação do amido para a água de cozimento, somados ao maior amolecimento da estrutura celular e absorção de água, evidenciados pelo maior teor de umidade inicial, como já discorrido, fatores estes que possivelmente auxiliaram a redução de tempo de secagem nesse tratamento.

O tempo requerido para o equilíbrio higroscópico foi inversamente relacionada à temperatura de secagem (Figura 1). Assim, evidenciou-se que a elevação da condição térmica em 20 °C (de 40 para 60 °C) reduziu em torno de 64,52% na amostra in natura, 51,28% para a amostra cozida no vapor e 44,44% para a mostra cozida por imersão, estando coerente com comportamento de secagem de diversos produtos agrícolas e gêneros alimentícios (15–20). De acordo com Ferreira et al. (15), o aumento da temperatura promove uma maior taxa de transferência de calor para a amostra, causando um maior grau de agitação das moléculas de água e, portanto, uma maior pressão de vapor que se traduz em um aumento na sua mobilidade, consequentemente acelerando a remoção de umidade e reduzindo o tempo de secagem. Apesar disso, Wahengbam et al. (18) e Santos et al. (9) alertaram que, ainda que o aumento da temperatura reduza o tempo de processo, algumas propriedades do produto prodem ser alteradas, sendo importante investigação da retenção de componentes termossensíveis. Notou-se ainda que a aplicação do tratamento térmico, considerando-se uma mesma amostra, promoveu obtenção de intervalos de reduções de tempo (40-60 °C) mais curtos, o qual seguiu a seguinte ordem crescente: in natura > cozida no vapor > cozida por imersão, possivelmente relacionada ao efeito da gelatinização do amido no cozimento e lixiviação no tratamento por imersão.

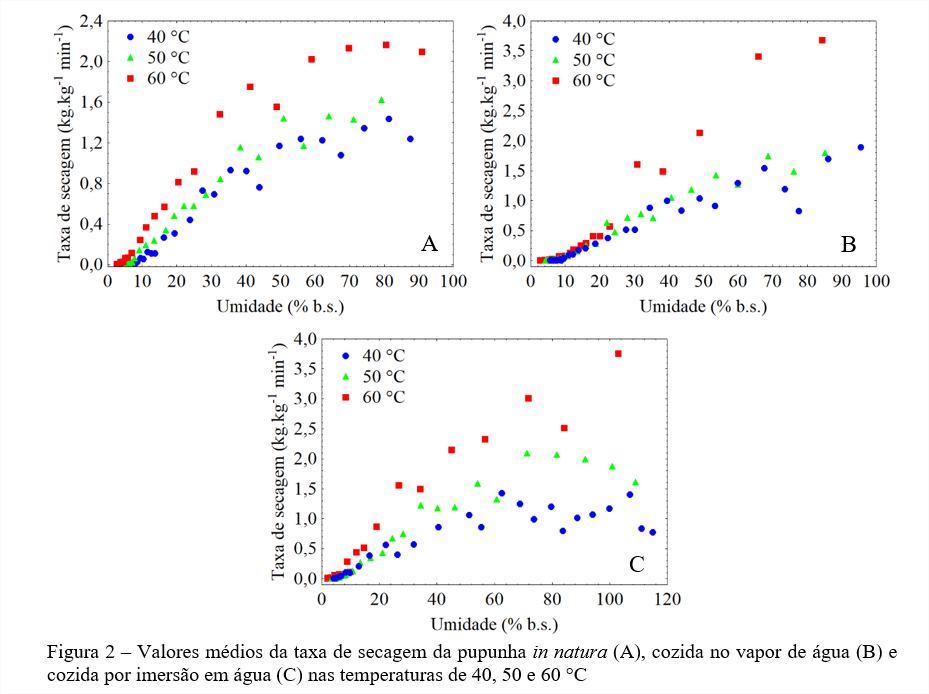

Os valores médios da taxa de secagem da pupunha in natura, cozida no vapor de água e cozida por imersão em água nas temperaturas de 40, 50 e 60 °C estão apresentadas na Figura 2. De modo geral, percebeu-se que, em todos os tratamentos, a secagem dos chips ocorreu em período de queda de velocidade, não sendo constatado qualquer período de taxa constante. Segundo Nipa e Mondal (19), isso evidencia que a difusividade efetiva de umidade foi o mecanismo físico dominante que causou o direcionamento da água das amostras para o ambiente de secagem (9), sendo este comportamento frequentemente relatado em alimentos, tais como arroz integral cozido no vapor (18), lima (10), polpa de bacaba (8) e polpa de patauá (20). Apesar de algumas flutuações, os valores das taxas de secagem foram elevados no início do processo, indicando que a umidade era facilmente removida nesta etapa, uma vez que se tratava de umidade livre e superficial, como já abordado. Evidenciaram-se na amostra in natura magnitudes máximas de 1,43, 1,62 e 2,16 kg de água kg de matéria seca-1 min-1 para as temperaturas de 40, 50 e 60 °C, respectivamente. Na amostra cozida no vapor verificou-se 1,89, 1,80 e 3,67 kg de água kg de matéria seca-1 min-1 para as temperaturas de 40, 50 e 60 °C, respectivamente, enquanto que na amostra cozida no vapor os dados máximos foram de 1,40, 2,09 e 3,75 kg de água kg de matéria seca-1 min-1 respectivamente para as temperaturas de 40, 50 e 60 °C. Em todos os tratamentos, observou-se tendência de que as maiores temperaturas revelassem os mais elevados dados absolutos de taxas de secagem (Figura 2), comportamento também relatado por Zhu et al. (12) em fatias de cará, Suherman et al. (10) em lima e Siqueira et al. (11) em grãos de trigo. Segundo Ferreira et al. (15), o aumento da temperatura favorece a transferência de calor, o que resulta em aquecimento mais rápido e maior vibração das moléculas de água e, portanto, maior pressão de vapor na amostra, o que acelera então a remoção de umidade.

Com o prosseguimento do processo, as taxas de secagem de todas as amostras foram progressivamente reduzidas (Figura 2), o que segundo Kayran e Doymaz (7) é devido à remoção da umidade livre, que resulta em diminuição da taxa de transferência de umidade do interior da amostra para a sua superfície (12). Uma vez que a umidade da superfície evaporou para o ambiente, a umidade remanescente presente no núcleo da amostra, deverá migrar do centro para a superfície da mesma, reduzindo a taxa de transferência de massa e levando à formação de uma estrutura porosa em virtude da evaporação dos dutos de água do produto (18), aumentando a demanda de energia para difusão da água da parte mais interna à superfície (11). Adicionalmente, pode-se considerar que o colapso do citoesqueleto e o endurecimento da superfície dos materiais biológicos aumentam a resistência à transferência de massa (21), também contribuindo para a diminuição da taxa de secagem. Nipa e Mondal (19) estudaram a secagem de taro (Colocasia esculenta L.) e discorreram que no início do processo as amostras possuíam elevada taxa de secagem, que foi relacionada a alta umidade inicial, sendo que esta taxa foi reduzida à medida que o processo era avançado; além da redução dos níveis de água livre, que ocasionaram os decréscimos das taxas, os autores também atribuíram o comportamento decrescente ao endurecimento e encolhimento da superfície do produto (19). De igual forma, Ferreira et al. (15) também evidenciaram que a secagem, especialmente em temperaturas mais elevadas, promoveu alteração estrutural na amostra, com formação de superfície seca e pouco permeável que levou a uma maior resistência ao calor e à transferência de massa, dificultando assim remoção de umidade.

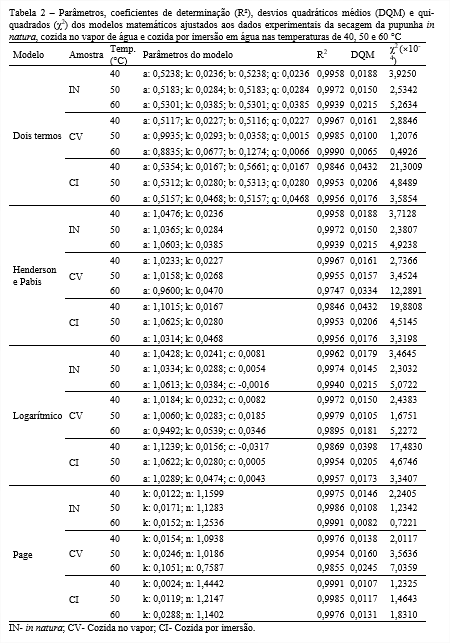

Os dados de umidade obtidos em diferentes tratamentos para obtenção dos chips e temperaturas do ar de secagem (Figura 1), foram convertidos para o adimensional de razão de umidade (Equação 1) e, em seguida, ajustaram-se aos dados experimentais os modelos matemáticos de Dois termos, Henderson e Pabis, Logarítmico e Page (Tabela 1). Desse modo, estão dispostos na Tabela 2 os parâmetros, coeficientes de determinação (R²), desvios quadráticos médios (DQM) e qui-quadrados (χ2) dos modelos matemáticos ajustados aos dados experimentais da secagem da pupunha in natura, cozida no vapor de água e cozida por imersão em água nas temperaturas de 40, 50 e 60 °C. Observou-se que todas as equações utilizadas detiveram valores de R2 superiores a 0,95, mais especificamente maiores que 0,974, indicando um ajuste satisfatório dos mesmos aos dados experimentais (22). Dentre essas equações, o modelo de Page apresentou os maiores valores para as amostras in naura e cozida por imersão (R2 ≥ 0,9975), enquanto que, com exceção da temperatura de 40 °C, o modelo de Dois termos revelou os mais altos dados para a amostra cozida no vapor (R2 ≥ 0,9985), evidenciando que esses modelos possibilitaram melhor representação do fenômeno estudado (17). Apesar disso, Santos et al. (9) e Ferreira Junior et al. (16) destacaram que o R2 não deve ser o único parâmetro estatístico utilizado para a seleção de modelos de regressão, pois, isoladamente, não é um bom índice para selecionar modelos não lineares, uma vez que utiliza média de valores negativos e positivos, que podem tornar os valores dos ajustes mais discrepantes. Assim, para fins de seleção do modelo matemático, também se considerou o DQM e o χ2.

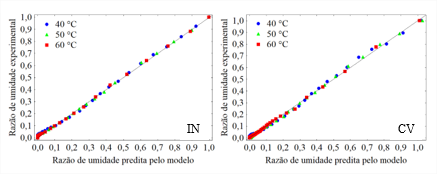

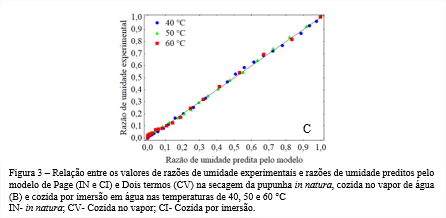

Os valores de DQM ficaram compreendidos entre 0,0082 e 0,0215 para a amostra in natura, 0,0065 e 0,0334 para a amostra cozida no valor e 0,0107 e 0,0432 para a amostra cozida por imersão em água (Tabela 2), em que o modelo de Page revelou as magnitudes mais baixas para as amostras in natura e cozidas por imersão (DQM ≤ 0,0146) e, com exceção da temperatura de 40 °C, o modelo de Dois termos revelou os mais baixos valores para a amostra cozida no vapor (DQM ≤ 0,0100). Por sua vez, os dados de χ2 oscilaram de 0,7221 × 10-4 a 5,2634 × 10-4 (amostra in natura), de 0,4926 × 10-4 a 12,2891 × 10-4 (amostra cozida no vapor) e de 1,2325 × 10-4 a 21,3009 × 10-4 (amostra cozida no vapor), sendo que, assim como evidenciado para o DQM, o modelo de Page demonstrou as magnitudes mais baixas para as amostras in natura e cozidas por imersão (χ2 ≤ 2,2405 × 10-4) e, com exceção da temperatura de 40 °C, o modelo de Dois termos evidenciou os mais baixos valores para a amostra cozida no vapor (χ2 ≤ 1,2076 × 10-4). Uma vez que quanto menor os valores de DQM (9) e de χ2 (17) melhores são os ajustes das equações aos dados experimentais, o modelo de Page foi selecionado como o mais adequado para representar a secagem dos chips in natura e cozido por imersão, enquanto que o modelo de Dois termos foi indicado para descrever a secagem dos chips cozidos por imersão em água. Esses resultados corroboram os resultados de outros pesquisadores, que reportaram ajuste adequado desses modelos matemáticos às curvas do adimensional de razão de umidade de diversos produtos agrícolas e gêneros alimentícios (7;8;12;16;18;19). De acordo com a Figura 3, que faz relação entre os valores de razões de umidade experimentais e razões de umidade preditos pelo modelo de Page e de Dois termos, houve boa concordância entre os dados experimentais e preditos para esses modelos, uma vez que estes encontraram próximos à reta que passa pela origem, que teoricamente representa a igualdade entre os valores observados e estimados.

CONCLUSÕES

As curvas de secagem dos chips de pupunha evidenciam comportamento exponencial de perda de umidade em função do tempo, em que a temperatura apresenta efeito nos teores de finais de água, o qual decresce com a ampliação da condição térmica. De igual forma, os tempos são impactados com a temperatura de secagem, decrescendo com a ampliação de calor externo.

As taxas de secagem são elevadas no início do processo, em todas as amostras, e decrescem com a redução do conteúdo de umidade, não se constatando qualquer período de perda de umidade em taxa constante, atestando que a difusividade é o mecanismo físico dominante e que controla a remoção de umidade dos chips.

Dentre os modelos ajustados aos dados experimentais, o modelo de Page representou satisfatoriamente a secagem das amostras in natura e cozida por imersão, enquanto o modelo de Dois termos mostra-se adequado para representar a transferência de massa da amostra cozida no vapor.

AGRADECIMENTOS

Ao Instituto Federal do Acre (IFAC) pela concessão de bolsa de iniciação científica ao primeiro autor.

REFERÊNCIAS

- Sousa EP, Soares NS, Cordeiro AS, Silva ML. Competitividade da produção de palmito de pupunha no Espírito Santo e em São Paulo. Rev Econ Sociol Rural. 2011;49(1):157–80.

- Jungles TMC, Cipriani TR, Iacomini M, Hamaker BR, Cordeiro LMC. A pectic polysaccharide from peach palm fruits (Bactris gasipaes) and its fermentation profile by the human gut microbiota in vitro. Bioact Carbohydr Diet Fibre. 2017;9(1):1–6.

- Pires MB, Amante ER, Petkowicz CLO, Esmerino EA, Rodrigues AMC, Silva LHM. Impact of extraction methods and genotypes on the properties of starch from peach palm (Bactris gasipaes Kunth) fruits. LWT – Food Sci Technol. 2021;150(1):111983.

- Santamarina AB, Mesquita LMS, Casagrande BP, Sertorio MN, Souza DV, Mennitti LV, Ribeiro DA, Estadella D, Ventura SPM, Rosso VV, Pisani LP. Supplementation of carotenoids from peach palm waste (Bactris gasipaes) obtained with an ionic liquid mediated process displays kidney anti-inflammatory and antioxidant outcomes. Food Chem: X. 2022;13(1):100245.

- Santos OV, Soares SD, Dias PCS, Nascimento FCA, Conceição LRV, Costa RS, Pena RS. White peach palm (pupunha) a new Bactris gasipaes Kunt variety from the Amazon: Nutritional composition, bioactive lipid profile, thermogravimetric and morphological characteristics. J Food Compost Anal. 2022;112(1):104684.

- Instituto Adolfo Lutz. Normas analíticas, métodos químicos e físicos para análises de alimentos. 4ª ed. São Paulo: IAL; 2008.

- Kayran S, Doymaz I. Drying of cataloglu apricots: The effect of sodium metabisulfite solution on drying kinetics, diffusion coefficient, and color parameters. Int J Fruit Sci. 2021;21(1):270-83.

- Morais MF, Santos JRO, Santos MP, Santos DC, Costa TN, Lima JB. Modeling and thermodynamic properties of ‘bacaba’ pulp drying. Rev Bras Eng Agríc Ambient. 2019;23(9):702–8.

- Santos DC, Leite DDF, Lisbôa JF, Ferreira JPL, Santos FS, Lima TLB, Figueiredo RMF, Costa TN. Modelagem e propriedades termodinâmicas da secagem de fatias de acuri. Braz J Food Technol. 2019;22(1):1–12.

- Suherman S, Hadiyanto H, Susanto EE, Rahmatullah AS, Pratama AR. Towards an optimal hybrid solar method for lime-drying behavior. Heliyon. 2020;6(10):1–10.

- Siqueira VC, Leite RA, Mabasso GA, Martins EAS, Quequeto WD, Isquierdo EP. Drying kinetics and effective diffusion of buckwheat grains. Ciênc Agrotec. 2020;44(1):1–10.

- Zhu A, Zhao J, Wu Y. Modeling and mass transfer performance of Dioscorea alata L. slices drying in convection air dryer. J Food Process Eng. 2020;43(7):1–12.

- Garbanzo CR, Pérez AM, Vaillant F, Castro MLP. Physicochemical and antioxidant composition of fresh peach palm (Bactris gasipaes Kunth) fruits in Costa Rica. Braz J Food Technol. 2016;19(1):1–9.

- Lund D, Lorenz KJ. Influence of time, temperature, moisture, ingredients, and processing conditions on starch gelatinization. Crit Rev Food Sci Nutr. 1984;20(4):249–73.

- Ferreira JPL, Queiroz AJM, Figueirêdo RMF, Silva WP, Gomes JP, Santos DC, Silva HÁ, Rocha APT, Paiva ACC, Chaves ADCG, Lima AGB, Andrade RO. Utilization of cumbeba (Tacinga inamoena) residue: Drying kinetics and effect of process conditions on antioxidant bioactive compounds. Foods. 2021;10(4):1–28.

- Ferreira Junior WN, Resende O, Pinheiro GKI, Silva LCM, Souza DG, Sousa KA. Modeling and thermodynamic properties of the drying of tamarind (Tamarindus indica L.) seeds. Rev Bras Eng Agríc Ambient. 2021;25(1):37–43.

- Jorge APP, Ferreira Junior WN, Silva LCM, Oliveira DEC, Resende O. Drying kinetics of ‘gueroba’ (Syagrus oleracea) fruit pulp. Rev Bras Eng Agríc Ambient. 2021;25(1):23–9.

- Wahengbam ED, Tongbram T, Hazarika MK. Drying characteristics of ready-to-eat komal chawal rice: Processing and modeling. J Food Sci Technol. 2020;57(1):1698–1709.

- Nipa JF, Mondal HT. Thin layer drying kinetics of taro root (Colocasia esculenta L.). AgricEngInt: CIGR J Open. 2021;23(1):244–51.

- Santos DC, Costa TN, Franco FB, Castro RC, Ferreira JPL, Souza MAS, Santos JCP. Cinética de secagem e propriedades termodinâmicas da polpa de patauá (Oenocarpus bataua Mart.). Braz J Food Technol. 2019;22(1):1–11.

- Zhang Y, Zhu G, Li X, Zhao Y, Lei D, Ding G, Ambrose K, Liu Y. Combined medium- and short-wave infrared and hot air impingement drying of sponge gourd (Luffa cylindrical) slices J Food Eng. 2020;284(1):1–9.

- Kashaninejad M, Mortazavi A, Safekordi A, Tabil LG. Thin-layer drying characteristics and modeling of pistachio nuts. J Food Eng. 2007;78(1):98–108.

Tag:ENAG